Pływanie w ekstremalnych warunkach morskich może zmrozić żeglarza do szpiku kości! Ambasador Raymarine Juho Karhu sprawdził to osobiście, żeglując w 2019 roku starym Beneteau Idylle z lat 80 z Finlandii na Spitsbergen. Juho uwielbia śnieg i lód, ale musiał być pewien, że jego sprzęt też sobie z tym poradzi. Wybrał Raymarine i wyruszył na upstrzone lodem wody Morza Barentsa.

Tekst Marek Zwierz

Zdjęcia i wideo mat. pras. Raymarine

Żeglarze na wodach polarnych mogą napotkać nie tylko olbrzymie fale, ale i temperatury latem nawet poniżej 0° C, a zimą spadające do -30° C lub niżej. W takich warunkach posiadanie odpowiedniego sprzętu to kwestia przetrwania. W takich warunkach niezabezpieczona skóra zamarznie w mniej niż pięć minut.

Jeśli wrogie środowisko może dać się w kość żeglarzom, wyobraźcie sobie, co może zrobić z ich jachtami. Żeglarze muszą ufać sprzętowi, niezależnie od natury, losu i okoliczności, dlatego Raymarine poddaje swoje produkty tak trudnym testom w centrum badań środowiskowych w Fareham.

Centrum Testów Środowiskowych Raymarine ocenia jakość i wytrzymałość całej palety produktów firmy z wyjątkową dokładnością. Testy zaczynają się od komór termicznych i deszczowni.

Warto na własne oczy zobaczyć jak takie testy są przeprowadzane. Zwiedzanie Centrum rozpoczynamy od komór termicznych, w których produkty poddawane są wielokrotnie zmiennym warunkom, aby upewnić się, że uruchamiają się, restartują i działają w zakresie temperatur od -25° C do 55° C, a wyłączone przetrwają w temperaturze pomiędzy -30° C i 70° C.

Niczego nie pozostawia się przypadkowi, żeby spełnić, a nawet przekroczyć wymagania testów IEC 60945 dla urządzeń i systemów nawigacji morskiej oraz radiokomunikacji,. Testy obejmują wahania poboru mocy, skrajne temperatury, wilgotność, promieniowanie słoneczne, mgłę ze słodkiej i ze słonej wody, wodoodporność, wibracje i nieostrożne obchodzenie się ze sprzętem podczas transportu.

Mokry pokój to obszar wnikania wody, a znaki przypominają pracownikom o konieczności noszenia nauszników ochronnych podczas przeprowadzania testów IPX6. Poziom hałasu jest tam znaczny. Produkty otrzymują certyfikat klasy pyłoodporności (tu X, czyli nieokreślony) i wodoodporności (tu 6, czyli „ochrona przed silną strugą wody, 100 l/min, laną na obudowę z dowolnej strony”), jeśli przejdą przez serię żmudnych testów. Jeden z takich testów wymaga ciągłego spryskiwania certyfikowanego sprzętu przy użyciu wody z węża pożarniczego przez co najmniej 30 minut, oraz ciągłego działania urządzenia zarówno w trakcie, jak i po zakończeniu testu.

Standard branżowy wymaga pozostawienia produktów w wilgotnej i słonej atmosferze przez pół godziny, ale Raymarine pozostawia je na cały dzień, aby odtworzyć rzeczywiste warunki używania, a testerzy rozłączają produkty, aby upewnić się, że w środku nie ma wody: kropla wody sącząca się przez cały okres użytkowania produktu powoduje istną powódź wewnątrz urządzenia. To dopiero początek testowania wodoodporności.

Testowanie urządzeń Raymarine kontynuowane jest w pomieszczeniach o nazwach takich jak „Salt Mist Room”, „Hot Room” i „Shaker Room”. Pod tymi nazwami skrywają się narzędzia tortur takich jak słona mgła, wysokie temperatury i wcale nie delikatne wstrząsy.

Wibracje są ukrytym wrogiem zarówno elektroniki, jak i konstrukcji mechanicznych. Ciągłe wstrząsy w różnych częstotliwościach mogą spowodować poluzowanie się mocowań, zmęczenie drutów i uszkodzenie połączeń lutowanych, a w rezultacie uszkodzenie sprzętu. Kosmiczny Teleskop Jamesa Webba należący do NASA, którego start pierwotnie zaplanowany był na 2011 rok – wciąż znajduje się na ziemi, po części z powodu testów wibracyjnych i akustycznych nie zaliczonych więcej niż raz.

Testy wibracyjne są wbudowane w cały system Centrum Testów Środowiskowych Raymarine. Zazwyczaj jednak podejście firmy wykracza daleko poza standardowe testy opisane normą IEC 60945. „Shaker Room” to pionowe i poziome wytrząsarki wykonujące ruchy sinusoidalne i mieszane, poddając przedmioty działaniu wibracjom w szerokim zakresie częstotliwości. W przypadku stwierdzenia rezonansu podczas przechodzenia przez zadane częstotliwości, testerzy zatrzymują się na tej częstotliwości rezonansowej przez dwie godziny, aby sprawdzić uszkodzenia zmęczeniowe.

Standardowy test to 5 Hz – 100 Hz, ale Raymarine przesuwa go do 600 Hz, a także przeprowadza testy wstrząsów i wibracji losowych na podstawie rzeczywistych danych wibracji z łodzi klientów.

Zanim produkty pojawią się w Pokoju Wibracyjnym, są już po solidnej porcji testów. W komorach termicznej i deszczowej procedury obejmują spryskiwanie wodą pod wysokim ciśnieniem i pozostawianie produktów w wilgotnej atmosferze mgły przez cały dzień. Jednak testy szczelności dopiero się zaczynają.

W kolejnym pomieszczeniu urządzenia są wystawiane na działanie mgły z dużą zawartością soli przez dwie godziny, po czym pozostawia się je na siedem dni w ciepłej, wilgotnej atmosferze i proces ten powtarza się czterokrotnie, wydłużając czas testu do 28 dni. Jest to uzupełnione kolejnym 28-dniowym testem w ciepłej, wilgotnej, słonej atmosferze, w celu oceny różnych mechanizmów awarii. Podczas pierwszego testu sól i woda mogą przenikać w głąb obudowy i powodować bąble lub utratę koloru, podczas gdy drugi test bada nagromadzenie kryształów soli, które mogą być przyczyną pęknięć obudowy.

To jeszcze nie wszystko. Późniejsze testy IPX7 określają zdolność produktów do wytrzymywania zanurzenia na określonej głębokości przez określony czas. Zbiorniki zanurzeniowe są również używane do sprawdzania działania przetworników echosondy.

Po zaliczeniu wymienionych wyżej prób centrum testowe dosłownie podkręca temperaturę. Produkty są umieszczane w gorącym pomieszczeniu o temperaturze 55° C w celu przeprowadzenia testów żywotności i mogą tam pozostać przez miesiące! W podobny sposób test IR (promieniowanie podczerwone) symuluje słońce w południe, aby upewnić się, że wyświetlacze nie zgasną i nie wystąpią na nich żadne uszkodzenia spowodowane światłem słonecznym; na przykład „wypalone” ślady obrazu lub wygięta folia wewnątrz panelu wyświetlacza.

Nawet po tym wszystkim produkty wciąż mają przed sobą kolejne testy, zanim usatysfakcjonują inżynierów z Raymarine… Przed urządzeniami jeszcze testy upadku, testy zasilania i szereg procedur opracowanych w celu ustalenia odporności produktu na działanie pola elektromagnetycznego.

Kiedy pracownicy Centrum Testów Środowiskowych Raymarine mają „rzucić wszystko”, biorą to dosłownie! Produkty, które przeszły już brutalne traktowanie w komorach termicznej, mokrej, solnej, gorącej i wibracyjnej poddawane są następnie mniej wyrafinowanej, ale nie mniej istotnej procedurze testu upadku.

Każdy produkt Raymarine jest upuszczany w opakowaniu wielokrotnie i ze wszystkich stron: ten test zapewnia, że produkty dotrą w idealnym stanie, pomimo starań kurierów. Produkty są również upuszczane bez żadnej ochrony, aby symulować uderzenia i niewłaściwe obchodzenie się z nimi podczas instalacji.

Po tej krótkiej przerwie produkty są przenoszone do obszaru EMC (ElectroMagnetic Compatibility – zgodności elektromagnetycznej), gdzie testy zgodne z normą IEC 60945 są łączone z wewnętrznymi procedurami Raymarine, w tym testami zasilania, aby upewnić się, że produkty będą działać w zakresie napięć zgodnych z ich specyfikacją.

Testy te obejmują takie kwestie, jak spadki napięcia, prąd rozruchowy i przepięcia. Zakłócenia spowodowane włączaniem innego wyposażenia jachtu mogą zakłócić wspólne zasilanie, więc testy te zapewniają, że produkty będą działać bez przerw.

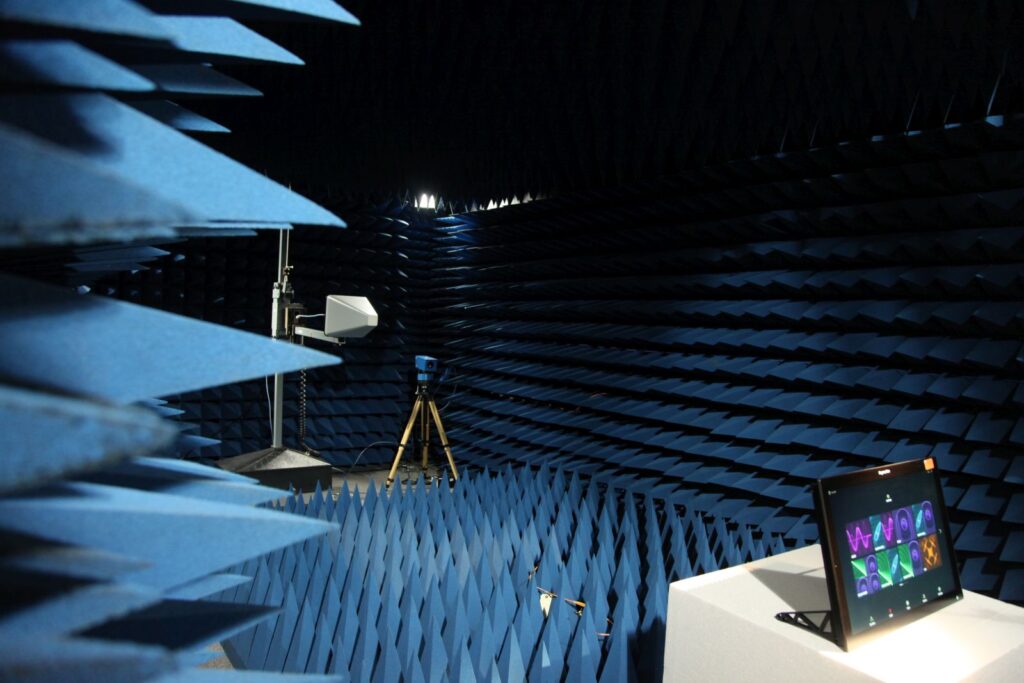

Odwiedzającym centrum testowe mogą się przypomnieć zaawansowane technologicznie warsztaty Q w filmach o Bondzie. Wrażenie będzie jeszcze większe, gdy wejdą do komory sprawdzającej odporność na promieniowanie elektromagnetyczne. Jej ściany pokryte są materiałem w kształcie piramid. W tym przypadku testy sprawdzają, że produkty mogą działać wydajnie pomimo silnego promieniowania elektromagnetycznego.

Pochłaniający materiał na ścianach zapobiega odbiciom, dzięki czemu odbierany jest tylko bezpośredni sygnał z anteny, co ułatwia uzyskanie jednolitego pola testowego. W tym procesie antena nadawcza jest umieszczana na drugim końcu komory, podczas gdy testowany produkt jest umieszczany na stole we wstępnie skalibrowanym polu. Sprawdza się, czy urządzenie działa bez awarii, a na ekranie nie pojawiają się linie interferencyjne.

W oddzielnej komorze sprawdza się niezamierzoną emisję energii elektromagnetycznej przez urządzenie. Komora to klatka Faradaya, aby zapobiec zakłóceniom pochodzącym z zewnętrznych sygnałów cała jest wykonana z dwóch warstw stali. Wewnątrz połączenie płytek ferrytowych i niebieskiego absorbera zatrzymuje odbicia.

To jeszcze nie wszystko, co można przetestować w Centrum Testów Środowiskowych. Istnieją również symulatory do testowania nadajników AIS, symulatory stacji bazowej DSC do UKF, symulatory GNSS, symulatory Wi-Fi… To ogromna inwestycja, ale warta każdego wydanego grosza, a raczej centa.

![Pierwszy taki przypadek od lat! Rekin olbrzymi w Chorwacji [wideo] Pierwszy taki przypadek od lat! Rekin olbrzymi w Chorwacji [wideo]](https://nowezagle.pl/wp-content/uploads/2021/03/Rekin-4-1-100x100.jpg)